Transformer l’image en données… les différentes méthodes de vision industrielle

Dans le cadre de la transition digitale de l’industrie, la collecte de données est un facteur essentiel.

Et ce, quelle que soit la branche industrielle (agroalimentaire, automobile, plasturgie, textile, métallurgie, pharmaceutique, biologie, électronique, robotique…).

Quand il s’agit de suivre, identifier, détecter, mesurer, qualifier, en temps réel, des items de toute nature, dimensions, formes, matières, couleurs différentes, évoluant dans des environnements du plus simple au plus complexe et souvent à des cadences élevées… le recourt à l’analyse d’images devient incontournable.

Mais quel procédé choisir ? Quelle méthode, pour quelle application ?

Le principe de base de la vision industrielle

Pour analyser une image, il faut avant tout capter cette image : il faut donc la voir et l’enregistrer.

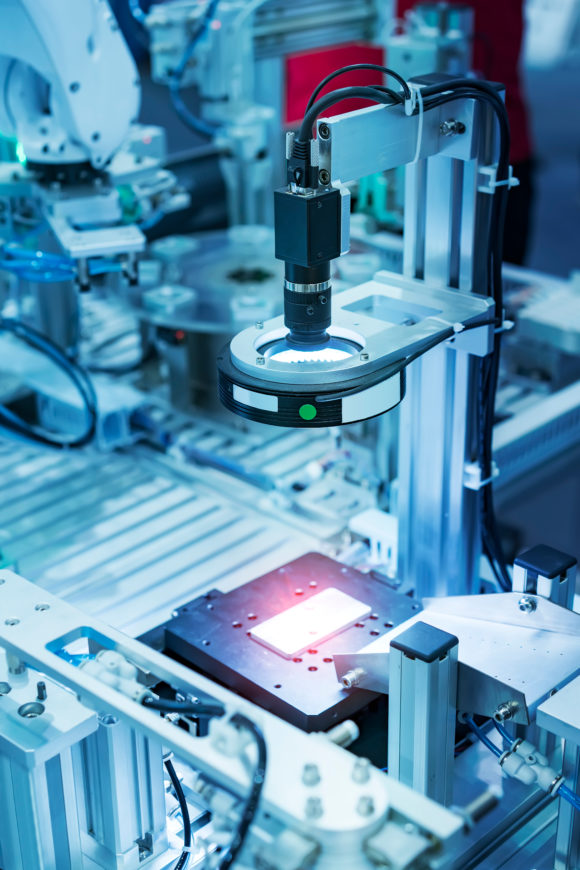

Dans le contexte industriel, cela se traduit par un dispositif [caméra + optique] installé sur la chaîne de production, sur la machine-outil ou dans l’environnement de production.

À cela s’ajoute un éclairage ciblé et spécifiquement étudié, en fonction de l’environnement de production et de la typologie des objets « imprimés » sur la vidéo.

Par exemple : un objet brillant ou transparent présente des risques d’artefact lumineux qu’il faut résoudre pour garantir une bonne lecture. De même, il faudra compenser une zone de travail sombre.

Suivre et mesurer vos images avec les méthodes conventionnelles de vision industrielle

Pour tout projet de vision ayant pour but le traitement de données, le premier réflexe sera de cibler la simplicité. En effet, pourquoi faire compliqué quand on peut faire simple !

Les méthodes dites « conventionnelles » apportent à la fois, une réponse fiable et efficace pour de nombreuses applications. Elles sont peu gourmandes en temps de calcul et s’adaptent bien aux environnements où la prise de vue à fort contraste est envisageable. Elles représentent donc une belle valeur ajoutée, notamment pour les opérations de contrôles qualité et de procédés de fabrication.

C’est pourquoi, ce sont celles que l’on envisagera en premier, lors de l’étude de faisabilité.

Sans aucune écriture de code, APREX Track C&M permet de récolter des datas, telles que : taille, diamètre, épaisseur, aspect de surface, circonférence… avec un très grand degré de précision, jusqu’à quelques microns par pixels.

Grâce à un paramétrage sur-mesure d’opération de filtrage, de tracking, et à nos d’algorithmes de détection, extraire de l’info d’une image statique ou dynamique (c’est-à-dire d’un objet immobile ou en mouvement) est à la fois simple et puissant.

Les traitements de données s’effectuent même à très haute vitesse : voir un cas d’usage

Peu importe l’environnement, simple ou complexe, la précision est là.

Ainsi, les champs d’application sont nombreux… voir infinis.

Le choix de la méthode conventionnelle est tout particulièrement pertinent pour un contrôle qualité exigeant sur des pièces centimétriques avec une précision micrométrique. Comme par exemple pour l’industrie manufacturière, les équipementiers automobiles, la plasturgie, l’industrie pharmaceutique…).

On peut également imaginer des applications dédiées à l’environnement, comme le suivi d’une espèce d’oiseau par exemple, avec prise de mesure de la taille, de l’envergure, calculs de vitesse et/ou de trajectoire.

Donner du relief aux images

Les méthodes conventionnelles se déclinent en vision 2D et/ou 3D.

Si la 2D répond à la majorité des requêtes de machine vision, la 3D est destinée à des relevés de mesures tridimensionnelles (largeur x hauteur x profondeur) notamment à l’aide d’une caméra stéréoscopique ou TOF.

Inspirée de la vision humaine (qui nous permet de voir et de comprendre les volumes), la stéréovision capte simultanément deux images du même objet avec deux angles de vue différents. C’est la fusion de ces images et la concordance des points qui expriment le relief.

La vision 3D représente un atout majeur dans l’amélioration continue des industries de demain, en particulier pour l’intégration de robots autonomes ou collaboratifs. C’est elle qui donne la vue aux robots et les guide dans les opérations de picking (dévracage ou prélèvement dans des bacs ou conteneurs), tout comme dans les manipulations de dépalettisation automatique ou les opérations d’assemblage complexes (collage, soudage…).

La conformité OK/KO : donner du sens à la mesure

Une fois que l’on a obtenu la bonne image, et que l’on a pu en extraire les données utiles requises par le cahier des charges, il faut encore ajouter la conformité.

Ce n’est pas seulement faire une mesure, c’est lui donner du sens.

En somme, hiérarchiser et organiser les données pour en faire une « nomenclature ».

Cela consiste à paramétrer une interface de programmation (API) de type arbre de décision pour déterminer qu’un objet, par exemple, a ou n’a pas la bonne taille, la bonne couleur, la bonne surface…

OK : il est conforme / KO : il n’est pas conforme.

Prenons l’exemple d’un trombone.

C’est ce qui actionnera la suite du process industriel. L’objet non conforme part au rebut, l’objet répondant aux contrôles de conformité poursuit son chemin sur la chaîne de production, la machine-outil procède à la phase suivante, etc…

Pourquoi en rester là ? La donnée est précieuse. Pourquoi ne pas l’exploiter…

La traçabilité : acteur de l’amélioration continue

La collecte de ces données permet également d’assurer le suivi du contrôle effectué sur les produits et d’en faire une analyse mesurable et quantifiable de leur conformité :

- Combien de produits ont été écartés

- Pourquoi ils l’ont été

- Affichage des courbes du taux d’éjection global et/ou par défaut

- Calcul des % de défauts

… autant de données utiles exportables rapidement pour un compte rendu qui présente une valeur ajoutée indéniable pour la gestion et l’amélioration continue de la production.

Notre suite logicielle APREX Track inclut cet outil de traçabilité.

Et l’IA dans tout ça ?

L’IA est aussi une méthode de vision. Au même titre que les méthodes conventionnelles, l’IA permet l’extraction de données et prend le relais lorsque ces dernières ne sont pas adaptées à des contextes complexes.

Cette technologie nécessite un apprentissage supervisé par l’homme.

Pour cela, deux compétences (internes à l’entreprise ou externalisées) sont nécessaires : le savoir-faire de l’expert métier et l’expertise d’un spécialiste en base de données IA.

Prenons l’exemple d’une tout jeune enfant à qui l’on donne à voir un imagier des animaux. Il finira par intégrer que telle image représente un lion et que telle autre est un chat… Il parviendra même à la longue, à comprendre que les deux animaux appartiennent à la même famille. Ainsi, la première fois qu’il verra une photo de panthère, il saura intuitivement en déduire que l’animal appartient également à la même famille que le lion et le chat.

APREX Solutions propose des solutions de vision IA avec un accompagnement de A à Z (développement, apprentissage, supervision, mise en œuvre, formation…).

Vision industrielle : ce qu’il faut retenir

De la simple prise de mesure, au croisement de données complexes, Il n’existe pas une, mais plusieurs façons de « voir » !

Un besoin, un projet ? Parlons-en !

APREX Solutions est là pour vous accompagner dans la définition de votre projet.