Solution de contrôle par intelligence artificielle, pour la maintenance des matériels roulants SNCF Voyageurs.

© SNCF

APREX Solutions, expert en vision industrielle, dote les services de maintenance SNCF Voyageurs, d’un dispositif de contrôle par vision, boosté à l’IA. Son objectif : sécuriser la phase de contrôle libératoire, des pièces réparées dans les sites industriels de SNCF Voyageurs et destinées au matériel roulant.

1/ Le contexte

Les brosses de contact sont des pièces mécaniques, qui placées sous les trains, permettent d’envoyer en amont des passages de zones délicates (passages à niveaux, entrées en gare…) un signal en cabine que le conducteur doit acquitter pour confirmer sa prise en compte (freinage, ralentissement...).

https://www.cheminots.net/topic/41104-les-crocodiles/

Le fonctionnement est simple : la brosse, positionnée sous le train, entre les roues, entre en contact avec une pièce métallique de forme allongée, installée parallèlement entre les rails. Cette pièce porte le nom exotique de « crocodile » du fait de sa forme ondulée rappelant le dos de l’animal nageant à la surface de l’eau. Au contact de la brosse, des signaux sonores et visuels sont alors émis dans la cabine de conduite. Des avertissements que le conducteur devra acquitter.

https://commons.wikimedia.org/w/index.php?curid=519699

Ces brosses situées sous engin sont très fortement soumises aux projections à grande vitesse de ballast et autres objets présents sur les voies. Le frottement régulier acier contre acier au contact avec le crocodile provoque des déformations et l’usure de la brosse. Leur dépose se fait régulièrement (tous les 2-3 mois environ) en fonction de la circulation des trains.

2/ Besoins et enjeux d’un contrôle automatisé

Au Technicentre industriel de Romilly-sur-Seine (10), près de 15 000 brosses sont réparées tous les ans.

© SNCF

Elles sont montées et assemblées en atelier par des techniciens de maintenance et contrôlées à la main et à l’œil, par un technicien qualité.

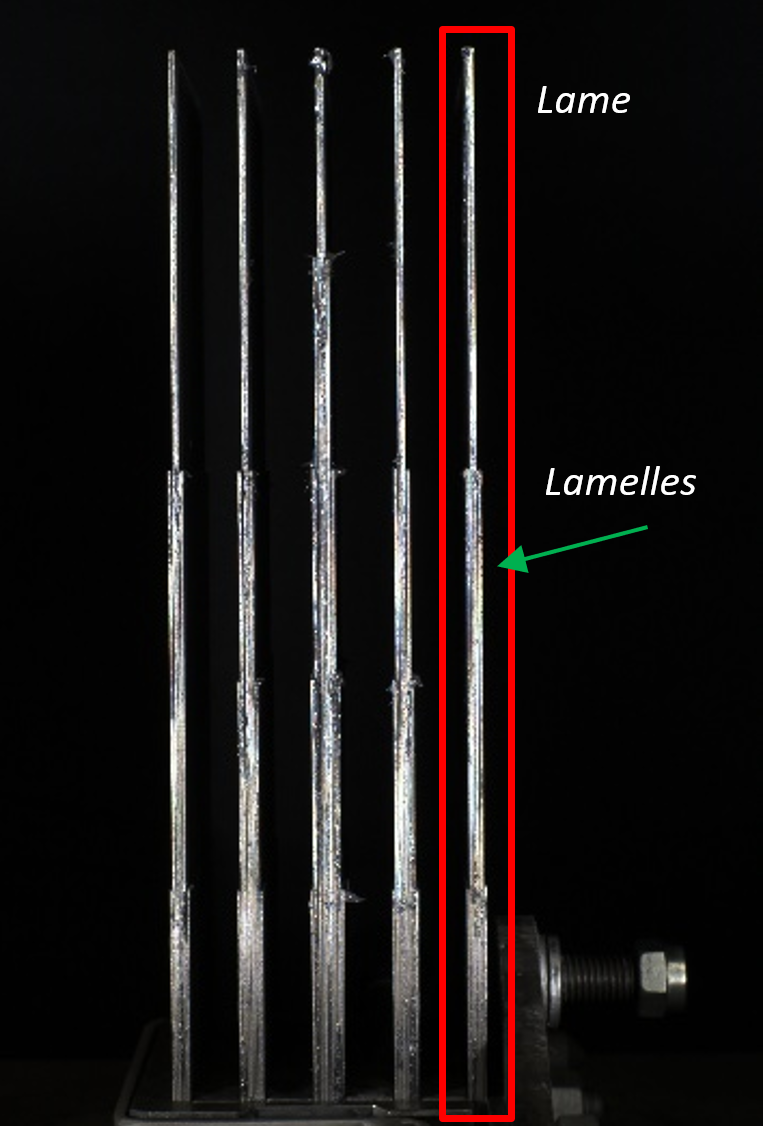

Une brosse mesure environ 20 cm de haut par 8 cm de large. Elle est composée d’un empilage de lames en acier, de tailles et de formes différentes, assemblées selon une configuration et un ordre précis en fonction des références. Le respect de cet assemblage est primordial pour en garantir la conformité et la sécurité du dispositif.

© APREX Solutions

Ce contrôle est extrêmement exigeant et complexe. Il consiste à :

- Compter les lames d’acier réparties en 5 paquets de lames collées très serrées les unes aux autres, pour vérifier qu’il n’en manque pas ou qu’il n’y a pas de doublon, Vérifier le bon agencement et ordonnancement des lames et languettes selon le schéma de référence,

- Contrôler la présence/absence des éléments d’assemblage telles que vis et boulons, afin que chaque pièce soit positionnée au bon endroit,

- Vérifier la présence d’une étiquette d’identification,

- S’assurer de la bonne complétion de la pastille de garantie.

Contrôler avec minutie des éléments de plus ou moins 4mm sur des pièces mesurant jusqu’à 30 cm, nécessite une attention soutenue, qui ne tolère aucun droit à l’erreur. En effet, chaque jour, un opérateur observe 9 points de contrôle sur chacune des 75 brosses produites : un exercice répétitif, particulièrement éprouvant visuellement.

La mise en place d’une solution d’automatisation du contrôle (réalisée en juin 2023) au Technicentre industriel de Romilly répond à ce double objectif :

- Aider et soulager ses opérateurs

- Fiabiliser le contrôle pour le rendre encore plus objectif

3/ La solution proposée : un contrôle intelligent boosté à l’IA

APREX Solutions a répondu avec succès à cette demande, en proposant une application de contrôle sur-mesure par caméra pour l’inspection automatisée des brosses.

Spécialisée dans la conception et le développement d’application de vision industrielle depuis 2017, la société basée dans le Grand Est, a développé une application, dotée d’intelligence artificielle. Ses missions : localiser, reconnaître et compter les différentes lames et lamelles, vérifier la présence des éléments de fixation et des étiquettes de traçabilité.

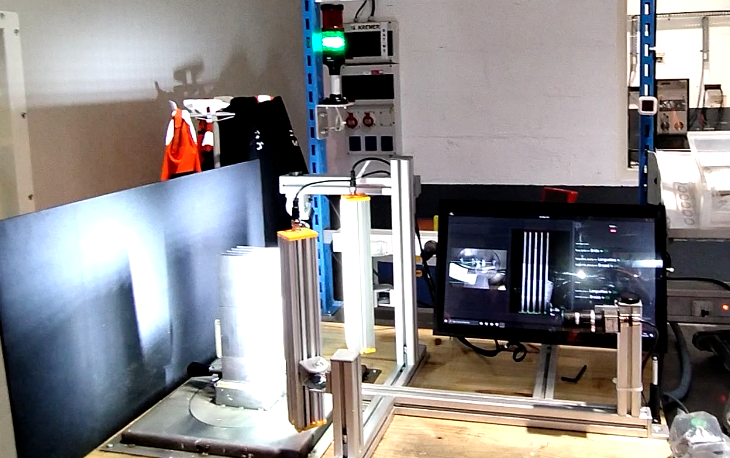

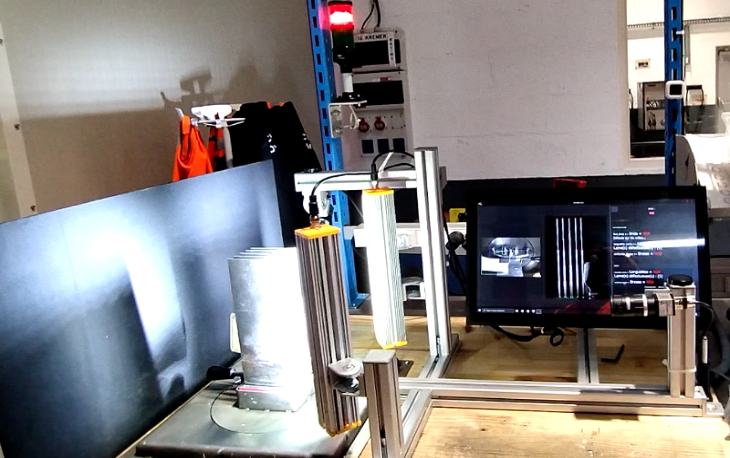

Le modèle d’IA ainsi entraîné reconnaît en temps réel, la conformité ou non d’une brosse. Intégrée sur le poste du contrôleur qualité dans un dispositif de vision (caméras, éclairages et contrôleur industriel capable de calculer un grand nombre de données), l’application dûment paramétrée assiste ainsi efficacement l’opérateur dans son arbitrage OK / NOK de pièces.

|

|

|

| Poste de contrôle équipé du dispositif de vision - OK/KO | |

4/ Bénéfice de la solution et retour d’expérience croisée

La solution APREX dispose de 4 atouts majeurs :

- Robustesse et fiabilité du contrôle :

La technologie utilisée limite les cas de ‘’faux négatifs’’ par un apprentissage des cas possibles.

- Réduction des temps de contrôles :

Avec un temps d’analyse de l’ordre de 2 secondes par brosse, l’application garantit la libération de produit sans impacter le temps de traversée. Résultat : le site de Romilly peut produire 105 à 140 brosses par jour versus 70 brosses quotidienne aujourd’hui.

- Réduction de la pénibilité :

Le contrôleur est ainsi soulagé de l’intense concentration qu’il devait garder en permanence.

- Renforcer la sécurité :

En optimisant le contrôle et la traçabilité des pièces contrôlées, la solution d’APREX accroît la fiabilité du matériel roulant et réduit les dysfonctionnements des signaux d’alerte.

Pour preuve : aucune non-conformité technique n’a été détectée par les centres de maintenance utilisateurs de brosses depuis la mise en place de cette solution au technicentre en juin 2023.

Témoignages

Jean-Jacques ASSADOURIAN

Pilote Qualité Industrielle, Direction du matériel SNCF

« Au sein du Technicentre industriel de Romilly-sur-Seine, nous effectuons la réparation de pièces qui équipent nos trains. Une production de 15000 pcs/an, sur une même référence, est un gros volume pour nous.

La répétitivité du geste peut générer des erreurs humaines, c’est pourquoi nous avons décidé de franchir le pas vers cette technologie.

Celle-ci s’intègre dans notre processus de production sur notre phase finale de contrôle libératoire. »

Régis GODON

Directeur d’Etablissement, Technicentre Industriel de Romilly

« Sur de grandes séries de pièces, comme les brosses de contact de nos matériels roulants ferroviaires, l’IA nous permet de fiabiliser les contrôles et garantir la conformité du produit.

C’est essentiel : la brosse de contact est fixée sous le train, et assure la répétition des signaux en cabine sur ligne classique.

Avec l’IA, les opérateurs et la machine sont complémentaires. Les opérateurs réalisent le démontage, l’expertise, le remontage de la brosse de contact. L’IA valide la conformité du produit fini.

L’Homme réalise des tâches techniques, et la technique valide le travail de l’Homme. En garantissant la qualité de nos pièces, cette dualité contribue à la sécurité de l’exploitation ferroviaire. »

Technicentre industriel de Romilly-sur-Seine :

- Centre d'excellence pour la révision et la maintenance des Pièces Réparables du Matériel (Pantographes, Manipulateurs, Réducteurs et Transmissions, Disjoncteurs, Batteries, Appareillages électriques, pièces électroniques). Le site offre son savoir-faire depuis plus de 130 ans tout en répondant aux standards et process industriels les plus modernes. 300 agents et plus de 60 000 pièces sont réparées par an.

- Site Démantèlement : Démantèlement du Matériel Ferroviaire Radié et une équipe CMR (Cellule Matériel Radié).

https://www.linkedin.com/company/technicentre-industriel-de-romilly-sncf/?originalSubdomain=fr